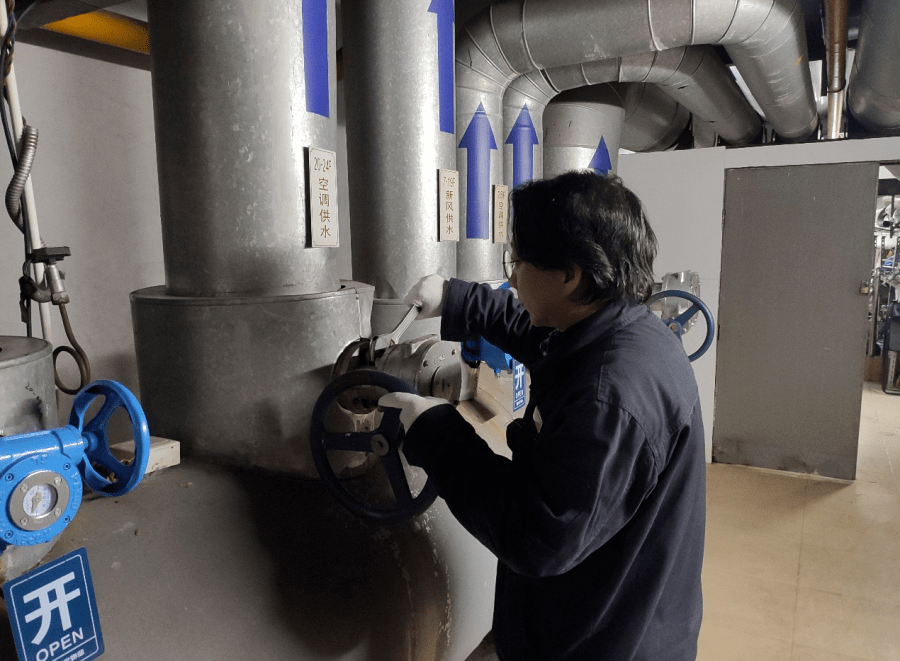

为保证精密设备的稳定运行,机房必须保持恒温恒湿的环境。 因此要求机房精密空调必须具备制冷、制热、加湿、除湿等功能,并保证一年365天稳定运行。 机房空调在配件的设计和选用上充分考虑了设备连续运行的特点。 每台设备的使用寿命约为10-15年,但前提是保证正常的日常维护及时。

机房恒温恒湿精密空调选用的备件也具有普通机械设备的特点——随着使用时间的延长,出现部件磨损、润滑油和冷冻机油变质、翅片老化等问题,保温材料等,导致设备性能下降,效率降低,能耗增加。 因此,为使机房保持恒温恒湿的环境,空调机组各部件性能应稳定、运行良好,以保证机组自身的高效稳定运行,满足机房环境要求。

根据空调部件制造商的技术规范和维修规则,根据冷冻油和制冷剂等的化学特性,同时根据干燥过滤器等部件的使用寿命和磨损程度压缩机阀板和风扇轴承。 中能科技建议,在做好日常维护的同时,每年使用空调也要进行一次系统维护。

具体检查维护内容包括:

控制系统:检查显示单元是否正常,设置参数是否正确,查看历史报警记录,分析报警内容,排除隐患。 空气滤清器:检查空气滤清器,必要时检查或更换空气滤清器。 蒸发器:检查蒸发器是否干净楼宇自控空调系统保养,如有污垢,用化学药品清洗,以保证充分的热交换。 风扇总成:检查风扇电机是否运转正常,有无异响,轴承有无移动。 如果动作超标,请检查或更换轴承。 对于皮带传动的机组,检查用手指拉紧传动皮带是否能伸出2cm; 电机支架是否变形。 风机叶轮内是否有异物,转动是否顺畅,与轴的连接是否紧密。 加湿器:检查蒸汽加湿罐是否结垢。 如果发生结垢,则需要更换加湿罐; 检查和维护漏水报警系统; 检查加湿器接线是否松动? 按要求拧紧; 检查给排水管、补水阀是否有损坏迹象? 电路:检查主电源及各分支电路的电压、电流; 检查所有接触器,触点是否干净,接触是否可靠,检测吸合瞬时电流,拧紧触点,确保安全; 对24V控制电路进行测试,保证控制的灵敏度; 测试各种系统保护功能(如高压保护、低压保护、过热保护、相序保护等),确保设备安全运行。 制冷系统:检查制冷系统的工作压力(高压、低压)是否正常,并根据当时室外环境适当调节压力; 进行过热度试验,判断系统运行效率是否达到规定的性能指标; 压缩机油位是否达标,工作时声音是否异常,判断系统的润滑程度; 制冷管路、膨胀阀的毛细管、平衡管是否异常; 检查压缩机部件是否有漏油痕迹,如有则查明原因,排除故障。 排水系统:检查排水系统是否通畅。 如有水垢或异物堵塞管路,应使用化学药品疏通管路,确保排水畅通。

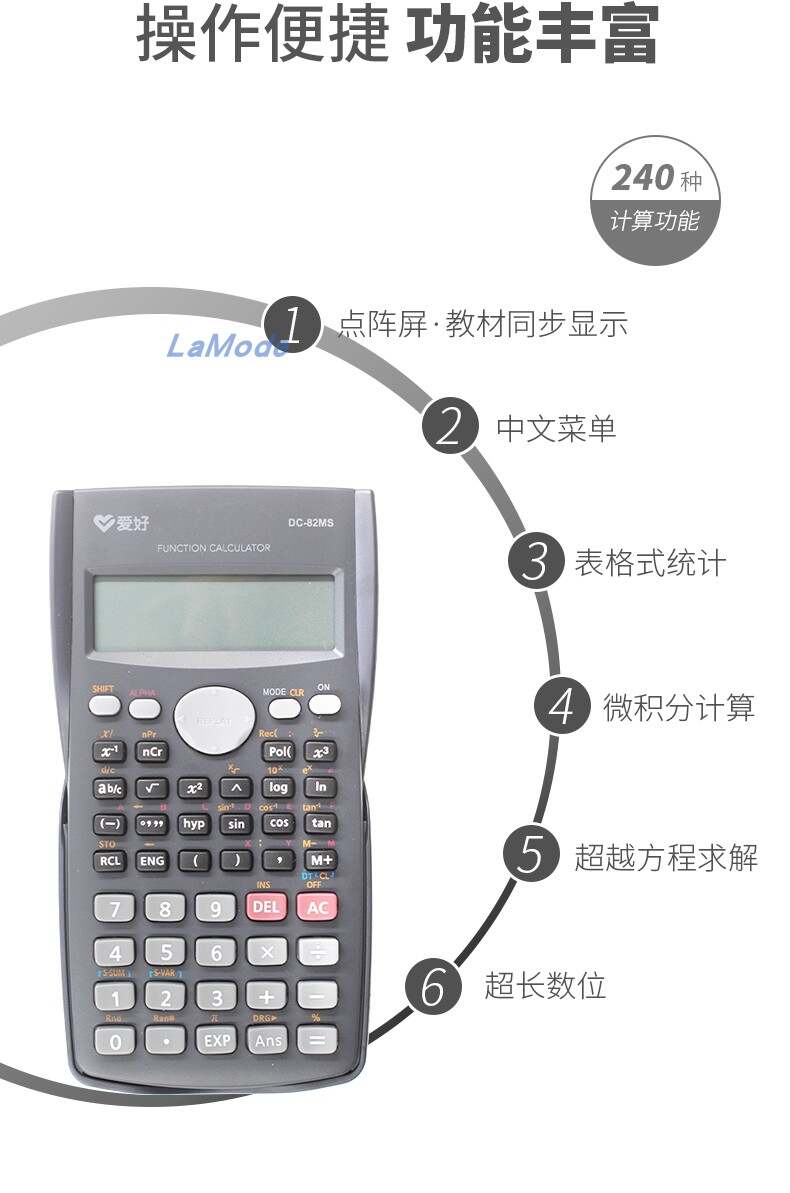

DCS系统通常涉及热检测、模拟量控制、顺序控制和逻辑控制等自动控制内容。 DCS系统的点数为AI模拟量输入点数、AO模拟量输出点数、DI开关量输入点数、DO开关量输出点数和DCS与其他系统通讯点数五个方面的统计结果。 下面分别介绍仪表专业和电气专业的DCS系统积分计算方法:

1、AI输入点数的计算

AI是指进入DCS系统或PLC的模拟量输入信号。 可从现场直接输入DCS系统的AI输入信号包括热电偶(J、K、T、N、E、R、S、B分度热电偶)、热电阻信号(Cu50、Cu100、Pt100和Pt50刻度)号)、标准电流信号(4-20mA、0-20mA)、标准电压信号(1-5V、0-5V和0-10V)和脉冲信号; 如果需要将其他形式的信号送入DCS系统,可采用信号隔离器、电流变送器、电压变送器等信号转换设备将信号转换成4-20mA或1-5V送入DCS系统。

①热电偶AI输入点数统计

单个组装热电偶或单个铠装热电偶按1个AI点计算; 双组装热电偶或双铠装热电偶需要显示DCS系统中同一测点的两个传感器的温度作为2个AI点计算,只显示测点的一个温度作为1个AI点计算; 单个多点热电偶或多点热电偶常用于监测同一测点不同部位的温度,若热电偶有多个测点,则多点热电偶AI输入。

②热电阻AI输入点数统计

热电阻AI输入点数统计方法与热电偶AI输入点数统计方法相同。

③标准电流电压AI输入点数统计

对输入DCS系统的每4-20mA、0-2mA、0-5V、1-5V或0-10V信号,计算一个AI点,同时统计输入信号对应的量程。 两线制变送器(包括温度变送器、压力变送器、液位变送器、流量变送器等)涉及DC24V供电,最好单独计算AI点数,以方便DCS系统集成布线。

特别提示:现场展示的压力表、双金属温度计、玻璃转子流量计等现场仪表不进入DCS系统点数计算。

2、AO输出点数的计算

AO是指DCS系统或PLC发出的控制现场执行设备的模拟量输出信号。 AO输出一般有5种:4-20mA、0-20mA、0-5V、1-5V、0-10V。 4-20mA是最常用的DCS系统AO输出。 AO输出通常接电动执行器和气动执行器。 对于变频器、电源调节器、工控模块等设备,通常每个被控对象对应一个AO输出,AO输出点数与被控设备数量相同。

3、DI输入点数的计算

DI是指进入DCS系统或PLC的数字输入信号。 DI 输入必须是无源触点、TTL 或 CMOS 电平信号。 DI进入DCS系统或PLC后,往往会接DC24V或DC48V查询电压。

仪表专业DI输入通常来自现场电接点压力表、电接点双金属温度计、电接点水位计、液位开关、流量开关、火焰检测、电接点水位计等报警接点。 进入DCS系统时,算作一个点DI输入。 电气类专业DI分的计算比较复杂,本文后面会介绍。

4. DO输出点的计算

DO是指DCS系统或PLC发出的控制现场设备的开关量输出信号,通常通过中间继电器与其他不同电压等级的电气设备相连。 仪表专业DO输出常用于控制外部指示灯、电磁阀、声光报警器、电气控制及多回转电动执行器、接触器等设备。 DCS系统控制不同设备所需的DO输出点数是不同的。 以下是常用控制对象的I/O点:

①开关式电动执行器:

每个执行器阀位反馈4-20mA计算AI输入1点,阀门正反转控制计算计算DO输出2点,阀开到位/阀关到位信号计算DI输入2点,阀开over / 有2个DI输入用于计算过转矩故障信号。

②开关式多回转电动执行器(电源):

每个执行器的阀位反馈为4-20mA计算AI输入1点(若无反馈信号则不计算AI点),阀门正反转控制计算DO输出2点,阀门开到位/阀关到位(限位开关)计算DI输入2点,执行器开启过力矩/关闭过力矩故障信号计算DI输入2点。

③可调式电动执行器:

每个执行机构阀位反馈计算AI输入1点,阀门控制信号计算AO输出1点,执行机构故障报警信号计算AI输入1点(故障报警常见于智能型电动执行器,如果没有故障报警信号AI点不计)。

④可调多回转电动执行器:

每个执行器的阀位反馈计算为AI输入1点,执行器4-20mA控制信号计算为AO输出1点,ESD应急控制信号计算为DO输出1点(ESD应急控制信号为常用于智能型多回转电动执行机构,若无此功能则DO点数不计),DI输入点数为2点,用于计算开启过力矩/关闭过力矩报警信号。

⑤逆变器:

1个AI输入点用于各变频器频率反馈计算,1个AO输出点用于频率给定信号计算,1个DO输出点用于运行/停止给定指令计算,1个DI输入点用于变频器故障报警计算,故障复位计算1 DO输出1点,计算DI输入1点变频器运行状态。

如果变频器与DCS系统采用通讯方式连接,则只需计算一个通讯点,其他点无需计算。

⑥如果DCS系统外接电磁阀、指示灯、接触器等设备,每台设备计算DO输出1点(如果多台设备共用一个控制信号,通常通过加中间继电器触点完成,只需要一个DO计算输出)。

5.电大点的计算

① DCS系统常规电气控制要点

最简单的电机控制回路需要2点DI输入和1点DO输出。 每个回路运行状态(来自接触器辅助触点)计算1点DI输入,启停控制信号(接接触器线圈)计算1点DO输出,故障信号(来自热继电器或电机保护器过载信号)计算DI输入1分。

如果电机电路需要电流显示和本地/远程控制,除了计算2个DI和1个DO外,电流信号(来自电流变送器)计算0-3个AI输入点(小功率电机通常不需要监控)电流,AI输入点数不计算; 大功率三相电机需要送DCS显示的相电流的个数,会计算几个AI输入点,每个0-5A的电流信号必须转换成4-20mA的信号送DCS , 最多 3 分); 如果电机需要多地控制,控制地选择开关算作1个DI输入。

为了方便大家理解,下图为某公司余热发电项目GGD电气柜、现场操作箱和DCS系统三地控制的电气二次控制示意图示例:

电机控制二次回路功能说明:电气柜和现场操作箱上的停止按钮可在任何状态下使电机停止; 控制位置选择开关可选择“本地控制”、“现场控制”和“DCS控制”,选择开关相应位置的启动按钮可启动电动机; when the is in "DCS ", the motor start/stop can only be on the DCS .

电器元件说明: 二次原理图中1SS为电气柜上的停止按钮,1SS1为现场操作箱上的停止按钮; 1SB为电气柜上的启动按钮,1SB1为现场操作箱上的启动按钮; DO为DCS系统的启动/停止控制输出接点; 1HR5为电源指示灯; 1HR为电气柜上的运行指示灯,1HR1为现场操作箱上的运行指示灯; 1HG是电气柜上的停机指示灯,1HR1是现场操作箱上的停机指示灯; 1KK为操作地开关; 1KH为热继电器; 1KM为接触器; 1KA为中间继电器; 1FU是二次回路保险。

② DCS系统降压启动电气控制要点

每台降压启动回路电机全电压运行状态信号(来自主接触器1KM1辅助触点)计算1点DI输入,DCS启停控制信号(接接触器线圈)计算1点DO输出,电气故障信号(来自热继电器或电机保护器过载信号)计算DI输入1点,电机电流信号(来自三相电流变送器)计算AI输入点3点(电机A、B、C相电流变送器); 如果需要对电机进行多点控制楼宇自控系统点数计算,则控制位置选择开关状态(选择DCS系统控制时)计算1点DI输入。

为方便大家理解,下图为某公司余热发电项目GGD电气柜、现场操作箱及DCS系统降压启动二次回路控制控制示意图:

③变频器控制的DCS系统要点

每台变频器运行状态信号(来自中间继电器触点)计算1点DI输入,DCS系统启停控制信号(接中间继电器线圈)计算1点DO输出,变频故障信号(来自频率变频器)1点计算DI输入,1点计算DO输出用于故障复位,1点计算AI输入点用于变频频率反馈信号,1点用于计算AO输出点用于变频频率给定信号。

④ DCS系统电机正反转控制点

电机正转状态/反转状态(来自接触器辅助触点)计算D1输入2点,正转故障/反转故障信号(来自热继电器)计算DI输入2点,正转控制/反转控制(接触器线圈)计算DO 输出2 点,电机电流反馈信号最多计算AI 输入3 点(无电流反馈不计该点)。

⑤DCS系统兼容PLC功能,复杂逻辑控制根据实际工程需求计算DCS系统的I/O点数(计算方法同PLC点数计算方法),并将在此不一一列举。

通过以上DCS系统点数的计算方法,可以快速统计出实际需要的DCS系统硬件点数。 DCS系统的实际配置还需要考虑DCS系统的冗余性。 通常,用户实际需要的DCS系统的I/O点数增加20%的冗余(教科书上是这么说的)。

6、通讯点数如何计算?

DCS系统还可能与其他系统或仪器设备进行通信,因此在前期工作中必须详细统计相关设备的通信协议类型数量。 这与DCS系统的硬件成本关系不大,但与DCS系统组态的工作量和通讯相关外围设备的配置有关。 如果你的DCS系统属于建设方的交钥匙工程,你根本不需要在这方面花费精力; 如果你是项目承包商,DCS系统配置是你自己完成的,这个工作是必须的,因为它关系到你的建设成本。