智能制造是新一代信息技术与先进制造深度融合的产物。它贯穿于研发、设计、生产等制造的各个环节。是工业数字化的集中体现,是建设制造强国的主要方向。智能制造的发展水平关系到我国未来制造业的全球地位,对加快建设现代体系、建设数字中国具有重要意义。

近日,2021世界智能制造大会在南京开幕。开幕式上,发布了“2021年世界智能制造十大科技进步”和“2021年中国智能制造十大科技进步”。据悉,此次智能制造科技成果发布旨在把握智能制造发展趋势,引导智能制造发展,营造智能制造健康生态。

“奋斗者”号全海深载人潜水器智能制造技术:最大深度达到10909米,是我国在海洋高科技领域综合实力的集中体现

“奋斗者”所在的“深海关键技术装备”重点项目是我国在深海装备领域的最大投资,也是我国深海关键技术全部集聚的结晶。据了解,其国产化率已达到96.5%,该项目于2016年7月获得科技部正式立项,2020年11月完成万米海试和顺利返航,最大作业深度达10909米,2021年7月通过专家组ibms智能化集成管理,综合性能评价完美收官。

“奋斗者”实现了对世界海洋深处的探索,促进了对深海特别是深渊的认识和认识。是我国在海洋高新技术领域综合实力的集中体现。

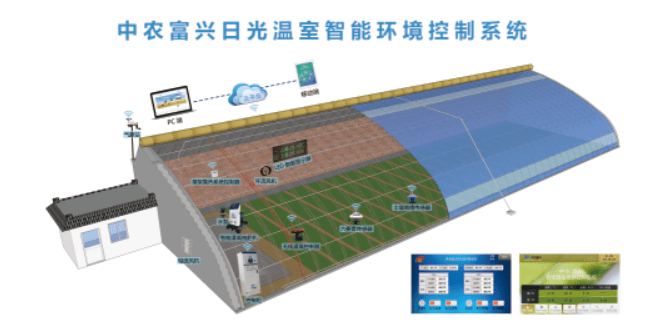

绿色高效温室设备与智能环控技术:打破国外温室环控技术垄断

连栋温室、温室大棚、日光温室等产业是我国菜篮子项目的主要配套产业。但仍存在温室生产设备技术落后、环境可控性差、水肥管理粗放等瓶颈制约我国温室产业发展。问题。江苏大学农业工程学院毛汉平教授团队历经10年不断攻关,创新基于植物对话的信息感知与环境智能管控新方法,攻克温室绿色高效智能技术,创造了成套的智能温室设备,形成了成套的智能温室设备。温室环境智能管控核心技术体系打破了国外温室环境控制技术的垄断,促进了我国温室行业技术的国产替代。

该项目经国家法定检测机构检测及广大用户的应用评价表明,与国外同类技术相比,节本增效效果明显,更适合我国国情。

小卫星智能生产线:卫星量产时代来临

卫星生产线由航天科工二院自主研发,2019年正式开工。生产线采用先进的智能制造技术,实现生产过程的精准感知,关键工序质量把控可满足1吨以下小卫星每年需要进行240次总装和集成测试,具有“柔性智能、数字孪生、云制造”等典型特征。

生产线首颗卫星的发射,也标志着卫星量产时代的到来。据了解,卫星柔性生产线投产后,小卫星生产效率将提升40%以上,单颗卫星生产周期缩短80%以上,产能人员将增加10倍以上。

传染病生物样本自动化批量采集关键技术与系统:大规模批量生物样本采集自动化解决方案

该设备集机器人灵巧操作、精细感知、智能识别、合规控制和感染控制技术于一体,使大规模传染病生物样本的智能采集成为现实,并能有效避免咽拭子采集过程中的交叉感染对于保证样本采集质量和样本可追溯性,同时改善医务人员的工作环境具有重要意义。目前,该系统已取得医疗器械备案,并在全国多地应用推广,为医疗资源的配置和社会秩序的维护做出了积极贡献。

多材料铸件跨尺度智能加工机器人技术及应用:高品质磨削与切削一体化加工

该技术由天津大学与天津大学联合开发,主要针对铸造行业的各种切削磨削加工需求。目前已开发出三大系列10个规格的并行加工机器人产品,解决了众多企业的高效铸件难题。高品质磨削与切削一体化加工的问题。该技术突破了机构发明和性能设计的基础理论,解决了串列式磨削机器人刚性低、切削磨削机床柔性不足的问题。智能磨削加工,工艺参数自调整,主轴负载自感应,定位误差自补偿。

大型汽轮发电机转子线圈智能制造生产线:填补国内转子线圈制造设备的空白

转子线圈的制造是典型的多品种小批量离散化生产模式。中国一直缺乏成熟的自动化和智能化解决方案。劳动强度大、生产效率低、企业成本高的问题得不到解决。有效的解决方案。该生产线历时3年,突破自动识别与柔性抓取、在线视觉检测系统、基于机器学习的预测分析、数字化生产管理系统等五项关键共性技术,研发出整套转子线圈设备,实现生产。各站设备的自动化、柔性化、数字化,人、产品、设备的全过程智能化管控,以及流线型物流系统的集成,填补了国内此类设备的空白。

航空喷洒精准作业控制技术装备与系统:航空喷洒产业优化升级

我国航空喷涂一直存在产品落后、缺乏专用设备、操作控制方法不善等问题,导致喷涂均匀性差。 ,攻克了雾化与喷洒量协同控制、飞行器与喷洒设备状态自适应识别等关键技术,研制出可控粒径雾化器、流量精密控制器、航路规划与导航终端、作业过程监控等。 、精准运营管控云平台等具有自主知识产权的设备产品,并已在我国多个省市进行了大规模应用。

该设备扭转了我国航空喷洒作业粗放、低质、低效的局面,推动了我国航空喷洒和飞行防御质量监管模式的形成,对我国航空喷洒技术具有重要意义进步与产业结构优化升级。

基于工业互联网大数据平台的焊接智能工厂:实现焊接工厂综合智能化生产

实现车身制造的自动化、柔性化、全球数字化、智能化是现代汽车工厂的设计趋势。以MRA2焊接工厂为代表的智能焊接工厂,通过构建企业级生产制造服务总线MSB,解决了制造过程中实时数据采集和分析的诸多问题。我们的各种在线测量和监控设备可以在进行高精度测试的同时进行大数据分析,从而实现精确的质量控制和先进的质量预警,为每个型号的每一个生产细节提供保障。流程的智能互联,实现焊接工厂的全面智能化生产。

主食生产全流程无人化解决方案:守护国家“饭碗”,维护粮食安全

目前,我国主梁生产面临主粮生产劳动力不足、农业机械装备智能化水平低、机械与技术融合不足、管理手段滞后等问题。 ,搭建了基于大数据的全流程无人作业云平台,可在不同农艺、场景、农作物的耕、垄、播、收全过程进行无人示范作业。据悉,该方案突破了无人农业装备、多机协同、任意曲线行驶控制和农机具控制、全程机械化作业监控和作业大数据云服务等关键技术,打造了智能拖拉机、智能收割机和远程数据收集。终端等系列产品可在规模化运营场景中推广应用,对推进我国农业全过程机械化、智能化,维护粮食安全具有重要意义。

基于数据流的智能纺纱工厂关键技术及产业化:首次实现纺纱全过程的自动连接

针对纺织市场产品变化加速,市场对产品质量和交货速度的要求,以及就业形式的变化,“基于数据流的智能纺纱工厂关键技术及产业化”项目启动该项目基于5G技术。纺纱厂实现了纤维流全过程无人桥、纺纱全过程智能检测与监控、动作基础和数据流智能执行三大关键技术,推动纺纱厂生产管理模式向柔性化,数字化、智能化改造,首次实现了纺纱全流程物流的自动化连接,产品全生命周期的在线监控和追溯,生产过程的智能化管控。

(来源:科技日报、新华网、科技中国、中国科协智能制造学会联合体、华中科技大学无锡研究院)